Experimentelle Ausrüstung

Die Elektrodenverarbeitung kann in fünf Hauptabschnitte unterteilt werden: Trockenpulvermischen, Nassmischen, Substratvorbereitung, Filmauftrag und Trocknung.

Die in dieser Studie verwendeten Geräte und Vorbereitungsstationen werden hier vorgestellt. Eine visuelle Übersicht über die ETSL-Versuchsanlage ist in Abbildung 2 zu sehen.

Das Elektrodensubstrat und die Slurry-Vorbereitungsstation sind in Abbildung 3 dargestellt. Der abgebildete IKAtube-Mischer sorgt für die gleichmäßige Verteilung der Elektrodenkomponenten (Aktivmaterial, Leitzusatz und Binder) im Slurry.

Die Bindervorbereitungs- und Trockenpulvermischstation ist in Abbildung 4 dargestellt. Die hohe Genauigkeit der Ohaus-Skala gewährleistet genaue und hochpräzise Messungen zur Bestimmung kritischer Elektrodeneigenschaften, wie z. B. der spezifischen Kapazität. Das Digitalmikrometer (im Koffer) ermöglicht die Bestimmung von Filmdicken in Schritten von 0,001 mm.

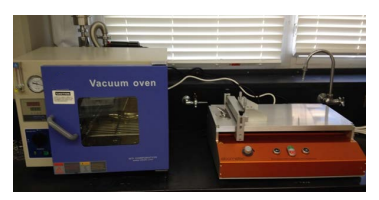

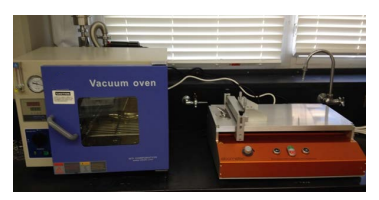

Der Vakuumofen und Filmapplikator sind in Abbildung 5 dargestellt.

Abbildung 5.TmaxcnVakuumofen und Elcometer Filmaufziehgerät.

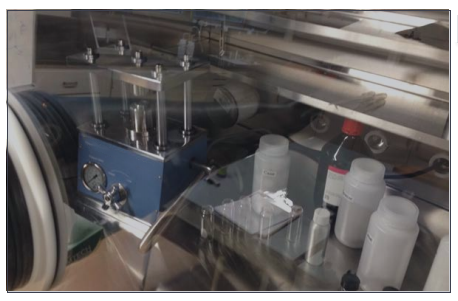

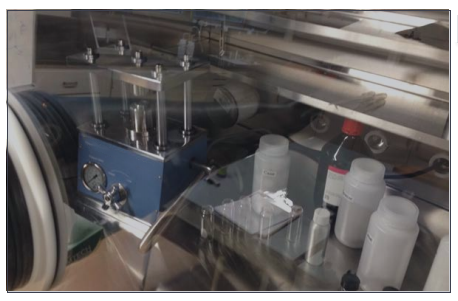

Der Vakuumofen kann Temperaturen bis zu 250 °C mit einem Druckbereich von -0,1 Mpa~0 Mpa (atmosphärischer Druck) erreichen. Der Ofen ermöglicht ein schnelles Trocknen der Elektrodenblätter in der zweiten Stufe und entfernt gleichzeitig alle Blasen, die in der Oberfläche des Elektrodenblatts vorhanden sind. Der Filmaufzieher (in Verbindung mit dem abgebildeten Rakel) sorgt für einen glatten, gleichmäßigen Elektrodenguss. Es stehen 11 voreingestellte Verfahrgeschwindigkeiten von 0,5 bis 10 cm pro Sekunde zur Verfügung. Schließlich ist unsere Knopfzellen -Crimper (Xiamen Tmaxcn Inc.) in Abbildung 6 in unserer Vakuum-Handschuhbox (Xiamen Tmaxcn Inc.) abgebildet. Die Glovebox hat eine reine Argonumgebung mit O2- und H2O-Konzentrationen, die jederzeit unter 0,5 ppm gehalten werden. Die Crimper (die Knopfzellen versiegelt) kann mit CR2032-, CR2025- und CR2016-Knopfzellen verwendet werden.

Abbildung 6. Crimper für Knopfzellen, abgebildet im Handschuhfach.

Nach Abschluss des Baus der Knopfzellen werden diese elektrochemisch durch die Verwendung der in Abbildung 7 gezeigten ARBIN BT2000- und VMP3-Systeme charakterisiert.

Kathoden- und Knopfzellenvorbereitung

Beim Zellbau wird zunächst die Kathode im Knopfzellengehäuse zentriert. Danach werden mehrere Tropfen Elektrolyt auf die Elektrodenoberfläche aufgetragen. Es sollte so viel Elektrolyt aufgetragen werden, dass die Elektrodenoberfläche benetzt ist und ein Elektrolytring am äußeren Rand des Knopfzellengehäuses zu sehen ist. Dann wird ein Separator mit einem Durchmesser von ¾ Zoll auf die Oberfläche aufgebracht. Es ist darauf zu achten, die Elektrode zu zentrieren und eine Blasenbildung unter dem PP-PE-Separator zu vermeiden. Eventuell eingeschlossene Blasen können mit der flachen Kante einer Pinzette herausgedrückt werden. Wenn sich die Elektrode aus der Mitte bewegt, kann das Gehäuse an der Lippe gegriffen und leicht angeklopft werden, um die Elektrode in Position zu bringen. Ein oder zwei zusätzliche Tropfen Elektrolyt können aufgetragen werden, um eine bessere Bewegung der Elektrode zu ermöglichen, wenn sie an ihrer ursprünglichen Position haftet. Als nächstes wird die Dichtung in die Zelle eingesetzt. Nach dem Auftragen einiger weiterer Tropfen Elektrolyt kann die Lithium-Gegenelektrode zusammen mit dem Knopfzellengehäuse platziert werden. Anschließend wird die Zelle bis zum Rand mit Elektrolyt gefüllt und die Kappe vorsichtig aufgesetzt. Es muss darauf geachtet werden, einen übermäßigen Elektrolytverlust zu vermeiden. Anschließend kann die Kappe mit dem Daumen nach unten gedrückt und dann mit einer Pinzette zur Crimper transportiert werden. Nachdem die Zelle in die Rillen der Crimpzange eingesetzt wurde, kann der Druck auf bis zu 900–1000 psi ausgeübt und dann gelöst werden. Die Zelle sollte wie in Abbildung 14 dargestellt aussehen, ohne unterbrochene Kanten. Ein zusätzliches Schema der Platzierung der Zellkomponenten ist in Abbildung 15 zu sehen.

de

de en

en fr

fr ru

ru es

es pt

pt ko

ko tr

tr pl

pl th

th

IPv6-Netzwerk unterstützt

IPv6-Netzwerk unterstützt